1. PHẠM VI ÁP DỤNG

Hướng dẫn này áp dụng cho tất cả các loại ống nhựa HDPE gân sóng 2 lớp sản xuất tại Công ty CP Nhựa Thiếu niên Tiền Phong

2. TÀI LIỆU THAM KHẢO

EN 1610: Construction and testing of drains and sewers

3. ĐỊNH NGHĨA/ VIẾT TẮT:

4. NỘI DUNG:

4.A. Hướng dẫn lắp đặt

Sản phẩm ống nhựa HDPE gân sóng 2 lớp sử dụng phù hợp cho các hệ thống thoát nước đô thị và công nghiệp, cấp nước thô cho các nhà máy nước, hệ thống cống dọc, cống vượt trên các trục lộ đường giao thông, hệ thống tưới tiêu nông nghiệp, hệ thống bọc bảo vệ cáp ngầm bưu chính viễn thông và điện lực... Trong quá trình thiết kế xây dựng và tổ chức thi công phải đảm bảo tuân thủ các yêu cầu kỹ thuật như sau:

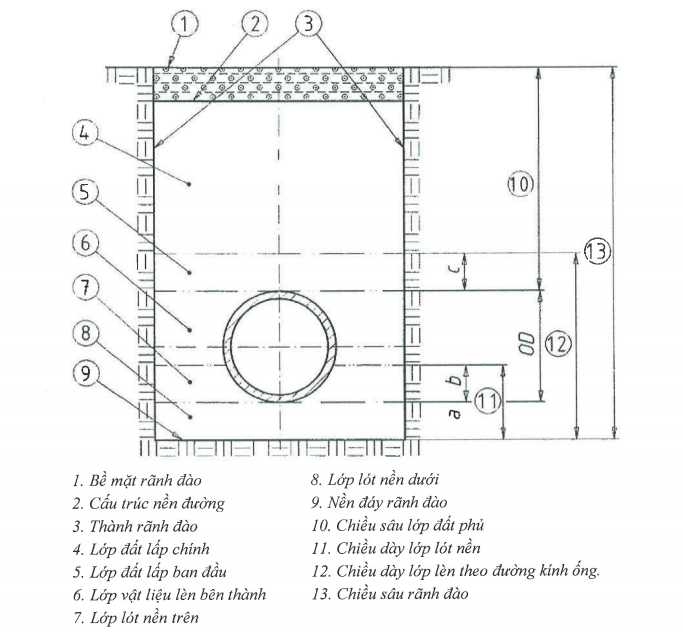

4.A.1 Quy cách và kết cấu rãnh đào

Sau khi đào rãnh theo độ sâu chôn ống phải tiến hành xử lý nền đáy rãnh đào. Loại bỏ các vật có thể làm cho ống phải chịu tải trọng điểm như gạch, đá, ... và chống lún sụt cho nền đất yếu. Mặt đáy của hố đào phải phẳng đầu, tuyệt đối tránh tính trạng mặt đáy rãnh không bằng phẳng, gập gềnh...

- Đầm chặt đáy hố đào, trải một lớp cát đệm dày (phụ thuộc và đường kính ống) trước khi lắp đặt ống

- Sau khi lắp đặt ống phải lần lượt lấp đầy hai bên sườn ống bằng đất tơi hoặc cát với độ dày từng lớp phù hợp theo thiết kế. Tiền hành đầm chặt từng lớp một, đảm bảo độ nén chặt giữa thành ống và thành ống đào. Lần lượt đổ và đầm chặt các lớp tiếp theo cho đến khi phủ lên bề mặt ống.

- Sau khi phủ đầy lớp đất chèn ống, tiếp tục phủ lớp đất chôn lấp cho đến khi lấp đầy và phủ kín rãnh đào.

4.A.2 Kích thước rãnh đào

- Chiều rộng rãnh đào tối thiểu

| Đường kính trong danh nghĩa (mm) | Chiều rộng rãnh đào tối thiểu (mm) |

| 150 | 580 |

| 200 | 640 |

| 250 | 690 |

| 300 | 760 |

| 400 | 900 |

| 500 | 1050 |

| 600 | 1180 |

| 800 | 1500 |

- Chiều sâu rãnh đào:

Phụ thuộc vào kết quả tính toán chịu tải trọng của ống để đảm bảo ống không bị biến dạng khi làm việc tại độ sâu chôn ống này.

CÔng thức tính toán được tham khảo theo Tiêu chuẩn EN 1295:1997

- Yêu cầu đối với lớp lót nền dưới (8) phải là lớp cát mềm chiều dày tối thiểu 100mm; lớp đất lấp ban đầu (5) có chiều dày tối thiểu 150mm, trước khu thực hiện

4.A.3 Kỹ thuật nối ống

* Chuẩn bị các thiết bị và dụng cụ dùng để nối ống

- Đồ dùng bảo hộ lao động, vải mềm, thanh gỗ chặn, bút đánh dấu...

- Máy bào cầm tay hoặc dụng cụ mài mặt đầu

- Gioăng cao su làm kín, mỡ (dầu) bôi trơn

- Gông thép (hỗ trợ lực ép nối ống)

* Các bước kiểm tra trước khi nối ống.

- Kiểm tra bề mặt cắt của đầu ống nối. Sử dụng máy bào cầm tay để xử lý mặt cắt đầu nối ống phẳng và vuông góc với trục ống, không bám bavia

- Kiểm tra các gân tại vị trí lắp gioăng không được bẹp, méo, rách,... có thể gây ra hiện tượng rò rỉ nước tại vị trí lắp gioăng.

- Lắp thử đầu nối ống vào bát nong đến khi đầu nối vào hết chiều dài bát nong. Kiểm tra vị trí lắp ghép với vạch dấu trên đầu nối ống. Trong trường hợp vạch dẫu bị mờ, mất nét, lấy bút dấu đánh dấu lại vị trí chiều dài lắp ghép. Kiểm tra chiều dài lắp ghép và đánh dấu vị trí lắp ghép trên các cây ống còn lại.

* Các bước nối ống:

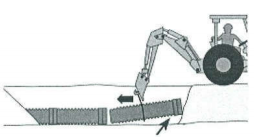

- Đối với các cây ống lớn DN>= 400mm, yêu cầu sử dụng các thiết bị nâng hạ phù hợp để đưa ống xuống vị trí lắp đặt

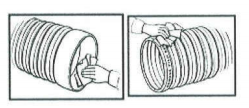

- Dùng vải mềm lau khổ và vệ sinh sạch bề mặt trong bát nong, bề mặt gân, khe gân tại vị trí lắp gioăng

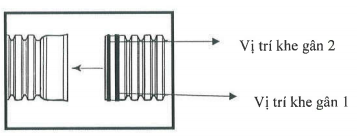

- Lắp gioăns vào cao su vào khe gân thứ nhất và thứ hai của đối nối ống. Yêu cầu lắp lần lượt gioăng cao su vào khe gân thứ 2 trước sau đó mới lắp vào vị trí khe gân 1.

- Sử dụng mỡ hoặc dầu bôi trơi do nhà sản xuất ống cung cấp để xoa đều và phủ kín một lớp mỏng lên bề mặt bên ngoài gioăng cao su và các gân ống liên quan đến vị trí lắp đầu ống.

- Sử dụng một đoạn ống ngắn (có cùng đường kính với đường kính ống lắp ghép) đưa vào đầu bát nong và các thanh gỗ để chèn 1 đầu ống, sau đó tác dụng lực vuông góc với trục ống để đảm bảo ống được nối theo đúng chiều dài lắp ghép. Tác dụng bằng lực của người thao tác hoặc của các thiết bị phụ trợ cơ khí phù hợp.

Yêu cầu không tác dụng lực trực tiếp vào đầu ống.

- Có thể sử dụng gông thép để ép đầu nối lắp gioăng vào trong bát nong.

- Kiểm tra vị trí đánh dấu sau khi nối ống để đảm bảo đạt chiều dài lắp ghép của đầu ống nối

Chú ý: Trong quá trình nối ống, không được để các dị vật bám vào bề mặt trong của đầu nong, bề mặt gioăng cao su và lớp mỡ bôi trơn.

4.A.4 Kiểm tra sau khi lắp đặt

- Sau khi lắp đặt và nối ống theo các bước hướng dẫn ở trên, tiến hành kiểm tra độ kín nước trên tuyến ống

- Kiểm tra độ kín nước trước khi chôn lấp ống

- Nếu phát hiện hiện tượng nước bị rò ỉ tại mối nối hoặc trên thành ống phải ngay lập tức kiểm tra và khắc phục. Nếu không phát hiện hiện tượng nước bị rò rỉ thì tiến hành các bước chôn lấp ống

- Kiểm tra sau khi chôn lấp ống lại tiếp tục kiểm tra độ kín nước để đảm bảo tuyến ống hoàn toàn đảm bảo chất lượng làm việc.

- Các bước thực hiện kiểm tra độ kín nước của hệ thống ống HDPE gân sóng 2 lớp tuân theo Mucj4B.

4.B. Hướng dẫn thử rò rỉ cho tuyến ống HDPE gân sóng 2 lớp

Hướng dẫn này áp dụng cho việc thử rò rỉ nước đường ống HDPE gân sóng 2 lớp tại hiện trường để đảm bảo rằng: tất cả các mối nối tuyến ống, các điểm lắp phụ tùng, các gối đỡ, ... đều không bị rò rỏ nước

4.B.1. Các yêu cầu:

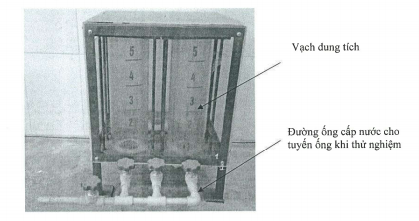

- Trước khi thử phải chuẩn bị đầy đủ đồ dùng BHLĐ, dụng cụ và thiết bị thử (đầu bịt thử, thiết bị kiểm tra bằng cột nước...)

- Kiểm tra lại các mối nối phải đảm bảo đúng yêu cầu kỹ thuật được hướng dẫn theo Phụ lục 1, bắt chặt lại các mối lắp ghép cơ (nếu có)

- Tuyến ống có thể được kiểm tra sơ bộ (được lắp đặt khi chưa chôn lấp) theo yêu cầu của khách hàng.

4.B.2 Quý trình thực hiện:

- Tiên hành thử nghiệm sau khi tuyến ống ổn định tại vị trí làm việc khoẳng 1 giờ.

- Lắp bích chặn thép và phao cao su vào 2 đầu tuyến ống

- Bích chặn thép có đặt ống xả khí và nước được lắp và đầu ống ở vị trí cao hơn.

- Bơm khí vào phao cao su bằng bơm chân hoặc máy nén khí. Lưu ý giữ khoảng cách an toàn >=2m khi bơm khí vào phao cao su

- Lắp đặt gối đỡ để chống dịch chuyển và lực đẩy ra của nước lên bích thép tại hai đầu tuyến ống

- Cấp và điền đầy nước và tuyến ống tại vị trí đầu ống thấp hơn. Tốc độ điền đầy nước không được vượt quá khả năng của van thoát khí. Xả khí từ tất cả các điểm cao và vặn chawnjt các điểm xả khí này khi nước bắt đầu tràn ra.

- Khi tuyến ống đầy nước, đóng van cấp nước và kiểm tra rò rỉ tất cả các điểm nối ống (với tuyến ống khi chưa chôn lấp) và tại vị trí lắp bích.

- Việc thử chỉ được tiến hành khi không phát hiện thấy các điểm rò rỉ khi quan sát bằng mắt thường.

- Thiết bị kiểm tra bằng cột nước được đặt tại vị trí có độ cao hơn đỉnh ống là từ 1:-5 mét

- Nối ống dẫn nước giữa thiết bị kiểm tra và đầu ống cấp nước trên mặt bích làm kín.

- Điền đầy nước vào ống dẫn và mở van cấp nước tại mặt bích để thống nước giữa thiết bị kiểm tra và tuyến ống.

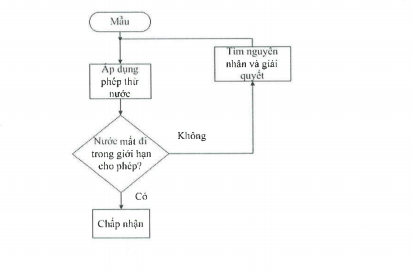

* Sơ đồ phương pháp thử

- Theo dõi mực nước trong bình vạch mức của thiết bị kiểm tra trong vòng 30 phút

- Sau 30 phút, nếu mực nước tụt xuống không vượt quá lượng nước rò rỉ cho phép cho từng đường kính ống được quy định trong Bảng thí nghiệm đạt.

Bang 1: Lượng nước thất thoát cho phép

| Cỡ ống (mm) | Lượng nước (1/m) |

| 150 | 0.07 |

| 200 | 0.095 |

| 250 | 0.12 |

| 300 | 0.14 |

| 400 | 0.19 |

| 500 | 0.24 |

| 600 | 0.29 |

| 800 | 0.38 |

4.B.3 Thử nghiệm lại:

- Nếu cần thiết thử lại, phải tiến hành xả nước và khắc phục các điểm rò rỉ trong tuyến ống thử. Tuyệt đối không tiến hành sửa chữa lỗi khi chưa xả hết nước trong hệ thống. Sau khi khắc phục các điểm rò rỉ, có thể tiến hành thử nghiệm lại sau 1 giờ theo các bước trên.

- Xả nước: xả nước hệ thống phải kiểm soát tốc độ. Không tiến hành xả đột ngột, có thể gây nguy hiểm hoặc ảnh hướng đến các mối nối khác trên hệ thống.

4.B.4 Hoàn thành:

Sau khi thử rò rỉ, tháo các đầu bịt và các thiết bị thử rò rỉ ra khỏi tuyến ống đã thử.